Титан в 3D. Киевские инженеры печатают из проволоки детали ракет

До конца 2019 года киевская компания Червона Хвиля должна поставить в британский Кембридж уникальную систему 3D-печати.

Она называется X-Beam 3D Metal Printing. В отличие от многих конкурентов, которые в качестве сырья используют порошковый металл, система украинцев работает на титановой проволоке. Это сильно удешевляет и упрощает процесс производства. При этом практически не имеет аналогов в мире.

С помощью разработки киевлян Британия хочет изучить варианты промышленного внедрения технологии 3D-печати больших деталей. Приоритет - аэрокосмическая отрасль. Родина Rolls Royce и Virgin Atlantic намерена дать доступ к результатам всем британским компаниям и исследовательским организациям. Так что украинцы могут совершить прорыв в “полетной” индустрии Европы и всего мира.

Корреспондент Liga.Tech встретился с директором Червоной Хвилі Дмитрием Ковальчуком. Бизнесмен рассказал о пушках, которые компания продает в США, возможном поглощении гигантом General Electric и своем партнере Владиславе Чечеткине. Том самом, который владеет Розеткой.

РАЗРАБОТАТЬ И ЗАВОЕВАТЬ

- Дмитрий, объясните, что именно приобрел Британский институт сварки?

- Не приобрели, а заказали. TWI - такой себе аналог нашего института Патона, только с бюджетом в 5 раз больше, чем вся украинская Академия наук. В рамках своей исследовательской программы они хотят проверить разные технологии печати больших деталей. Среди прочего институту нужна электронно-лучевая технология печати проволокой. Потому что для титана это наиболее эффективно и качественно.

Выбор стоял между американской системой на основе обычной сварочной пушки или нашей. Больше альтернатив нет.

- Вы будете делать и камеру (собственно “контейнер” с откачанным воздухом, где и печатаются детали - Ред.)?

- Создавать новую большую камеру - это миллионы евро. Институт решил делать апгрейд существующей камеры. Для экономии времени и денег там решили сделать универсальную систему. На одной камере они смогут и делать эксперименты со сваркой, и получат возможность проводить эксперименты с 3D-печатью - с помощью нашей пушки.

- Как этот апгрейд будет выглядеть физически?

- Нашу пушку и устройство подачи проволоки мы поставим наверху вместе с нашей камерой, надстройкой. Мы уже перешли к изготовлению. До конца года должны все поставить, а при хороших раскладах - и запустить.

- Для вас это первое выполнение такого заказа?

- Такого - да. 2 года назад мы сделали меньший апгрейд в Германии - также электронно-лучевой сварочной установки на 3D-печать.

ПРОИЗВЕСТИ И ЗАРАБОТАТЬ

- Во сколько оцениваете спрос на подобные 3D-принтеры в мире?

- Люблю цитировать президента DMG Mori - одного из мировых лидеров в ЧПУ-станках (станках с числовым программным управлением) и 3D-печати. На одной из конференций он выразился так: до 2025 года на каждые 10 станков с ЧПУ в этом же цеху должны стоять 1-2 3D-принтера. Они позволят оптимизировать традиционные производственные цепочки.

Рынок станков с ЧПУ - это десятки тысяч продаж в год. Это осторожная оценка потенциального спроса. 2025 год не так далеко. Мне нравится эта оценка. В нее фактически не попадают большинство имеющихся технологий порошковой печати. Это должны быть технологии, годные для печати больших деталей.

- Намекаете на вашу?

- В том числе.

Дальше оптимизация по деньгам. Оборудование не должно стоить в 10 раз дороже станка с ЧПУ. Должно просто управляться, быть надежным. Мы потенциально хорошо соответствуем основным требованиям. Уже это продемонстрировали. Дальше - тщательно работать над инженерными задачами.

- Один из ключевых элементов 3D-принтера - газоразрядная пушка для плавления металла вашего же производства. И вы продолжаете их поставлять по отдельности. Сколько стоит одна?

- В США мы продавали пушки мощностью 450 кВт по цене больше $80 000 за одну. Одна пушка - это примерно 65 кг веса - нержавейка, медь, алюминий. Золота там нет. Но стоимость высока, потому что продукт уникальный с технической точки зрения и точки зрения спроса. Спрос небольшой, поэтому изделие кастомизированное. Большая инженерная доля.

У нас большой резерв уменьшения цены в зависимости от спроса. Если кто-то закажет в год 100 таких пушек, мы бы могли снизить цену условно в 5 раз - и нам бы это было выгодно.

- То есть и 3D-принтер тоже можно удешевлять в зависимости от спроса?

- В 3D-печати сейчас очень большой разрыв между себестоимостью компонент и ценой оборудования в мире. Потому что продается мало систем. А продается мало систем, потому что цена высокая. Замкнутый круг.

- Какова доля иностранных компонент в вашем 3D-принтере? Насколько вы от них зависите?

- Зависимости нет - компоненты стандартные, и у них есть широкая альтернатива. Можно покупать немецкие компоненты самого высокого качества, а можно так называемые лицензионные, которые будут значительно дешевле.

В наших руках полностью изготовление главных компонент: пушки, системы подачи проволоки, блоки управления, источники питания. Это все украинское. Украинская сборка шкафов управления. Это немало. Эксклюзивные вещи - все украинские. Все остальное - конкурентное и заменяемое.

Важно, что технология позволяет использовать доступный исходный материал - проволоку. Это и безопасность, и доступность, и цена.

Как говорит Дмитрий Ковальчук, титановая проволока практически не ограничивает в размере конечной детали. Например, в институте Патона на исследовательском заводе - самая большая вакуумная камера объемом 480 кубометров. Все, что туда помещается, можно напечатать.

Проволока - более дешевый материал. Она “демократизирует” 3D-печать в сравнении с порошком, который фактически представляет из себя пыль. Но веником такую пыль не соберешь. К тому же, титановые и алюминиевые порошки - взрывоопасные.

- Соотношение между украинскими деталями и зарубежными порядка 50/50?

- Нет, другие компоненты намного меньше 50%. Но здесь тоже есть над чем работать. Вакуумная камера - стальная конструкция, сваренная из стальных листов, металлических швелеров. Вроде как в Украине полно стали, все умеют варить. Но стоимость изготовления значительно выше, чем в той же Польше. Что с этим делать? Поддерживать отечественного производителя или делать быстрее и дешевле?

Нашим производителям стоит думать и анализировать причины, почему они так или иначе неконкурентны в зоне несложных задач.

- Хорошо, тогда какой порядок стоимости 3D-принтера?

- Зависит от размера и рыночного позиционирования.

На базе нашей пилотной установки делаем лабораторную модель. Она спроектирована как шкаф, который в разобранном виде может влезть в любую дверь. Мы хотим выйти на то, чтобы его цена не превышала 300 000 евро.

- А сколько стоит стандартный?

- Сейчас самые дешевые принтеры, которые могут печатать порошковым металлом в поле 300 х 300 х 300 мм, стоят от 500 000 евро. Плюс нужно дополнительное оборудование: устройство очистки детали от лишнего порошка и специальный контейнер для ресайклинга оставшегося порошка. По факту 3 машины вместо одной. И остается вопрос качества: нужно предусмотреть пресс, термообработку и т.д. В итоге инвестиция возрастает до 1 млн евро. Плюс нужно соответствующее помещение для машин, отдельное для порошка. И втрое больше персонала.

И все же - порошок или проволока? Главный вопрос - прочность деталей из него. Как говорит Дмитрий Ковальчук, к сожалению, большинство имеющихся технологий 3D-печати не закрывают требования стандартов одной лишь печатью.

Лучшие производители с порошковыми методами говорят, что обеспечивают густоту металла 99,9%. По словам директора Червоної Хвилі, это значит, что в каждом кубическом сантиметре детали будет дырка размером с один кубический миллиметр. Или тысяча дырочек размером с песчинку. С точки зрения реального производства это сито. Поэтому детали идут на газостатическое прессование и несколько стадий термообработки, чтобы приблизиться к стандартам.

С проволокой же процесс другой: она плавится пушкой, металл наносится на расплавленный предыдущий слой. При условии соблюдения технологии предотвращается возникновение дефектов внутри. Физические свойства детали при этом лучше. Но, акцентирует Ковальчук, пока что это пилотные образцы, а не серийное производство.

- Какой ваш следующий шаг в разработке?

- Мы хотим создать машину для исследований, лабораторий, студентов, которая одновременно и более безопасна, чтобы общие инвестиции не превышали 300-400 тысяч евро для создания лаборатории. 70-80% из этой суммы - это стоимость оборудования.

Первые наработки стоили бы больше 300 000 евро. Но цена зависела бы от существующих финансовых возможностей.

- Что вы имеете в виду?

- Почему КБ Антонов тяжелее продавать свои самолеты по миру, хотя в определенных секторах они лучше и дешевле? Потому что у них нет возможности предоставлять лизинг. Все самолеты покупаются в лизинг, очень много оборудования покупается в лизинг. Это вопрос стоимости денег.

Например, я заключаю контракт на 350 000 евро. Нормальные условия платежа на западе - 100% оплаты 60 дней после поставки. Срок поставки для такого оборудования - месяцев девять. Посмотрите на стоимость наших денег в Украине. Это как раз выйдет наша прибыль. Если бы доступ к деньгам был, мы вычитаем из цены стоимость денег. За счет этого можем сделать оборудование более доступным, вырастить спрос, а меньшую долю добавочной стоимости превратить в интегральную прибыль.

- Как и где вы в принципе находите покупателей?

- Всех партнеров на исследовательские контракты и другие дела я нашел на конференциях. Никто не верит красивым 3D-принтерам и фотографиям деталей. Людям важно понимать, как ты это получил и почему. Поэтому я всегда вожу с собой образцы и увеличительное стекло.

Два года назад немецкий профессор сказал мне на конференции в Германии: “Презентации я не поверил. Но я не могу не верить своим глазам. Поэтому даже если вы получили это случайно, это значит, что это возможно. Вам остается понять, как вы это сделали, и научиться повторять”.

За эти два года мы немного научились это повторять. Теперь делаем это более надежно.

КУПИТЬ И УВЕЗТИ

- Обращались ли к вам с предложением купить саму технологию, патент? Если да, как реагируете?

- Реагирую спокойно. У меня были дискуссии на более ранних стадиях. Одна зарубежная компания хотела, чтобы мы дали ей эксклюзивную лицензию на производство принтеров по нашей технологии. Но условия были неприемлемые.

Подходы могут быть разными. Вариант “держи деньги и забудь об этом деле”, конечно, не обсуждается. Например, General Electric купил несколько компаний из нашей сферы - но с людьми. Они не потеряли дело жизни и работу. Такой подход может рассматриваться.

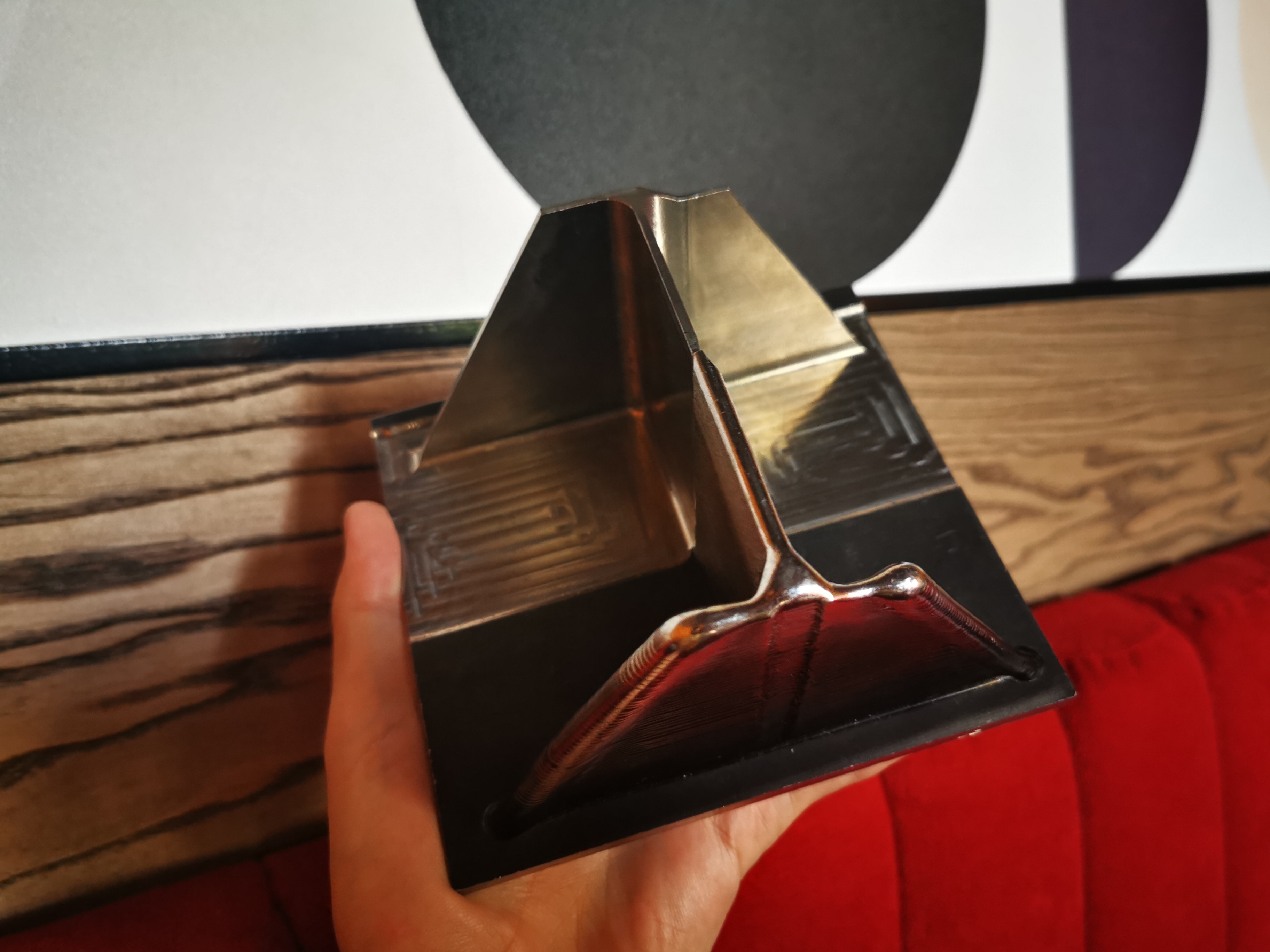

С "деталью" на фото Червона Хвиля экспериментировала: напечатала на стальном листе. Так как сталь с титаном не свариваются, подложка легко отделилась. Дмитрий Ковальчук шутит: компания будет использовать многоразовые стальные платформы, как Илон Маск использует многоразовые модули для Falcon. Платформа может быть частью детали. Тогда используется сертифицированный титановый лист с заведомо хорошими свойствами.

- Есть вероятность, что General Electric может к вам прийти с предложением?

- А они так и говорят. Им нравится наш проект. Два года назад они купили две крупнейших компании 3D-печати металлом - шведский Arcam и немецкий Concept Laser за 1,4 млрд евро. Это для точных и маленьких изделий. Но это же большая компания. Она делает не только двигатели, но и мощные генераторы электростанций и т.д. До 2021 года запланировано потратить еще 3,5 млрд евро.

Но они сразу сказали: достигнете TRL8 - приходите.

TRL - это шкала Technical Readiness Level, уровень технической готовности. Как рассказывает Дмитрий Ковальчук, TRL1 - это идея, TRL9 - сертифицированное серийное широкое производство широкое. Между TRL3 и TRL6 - долина смерти. TRL3 - это валидация технологии: “показываешь, что идея на бумаге может быть реализована физически”. TRL6 - испытание оборудования в условиях, приближенных к промышленным.

Мы находимся около TRL6. У нас контракты и условно функциональное оборудование. Еще не годится для автоматического. В конечном же итоге такой 3D-принтер должен работать как станок ЧПУ. Технолог разработал модель, оператор вставил флешку, назначил параметры, нажал кнопку, открыл книжку. Это уровень TRL 8. Компании, которые его достигли, стоят от $1 млрд.

- И возможно, что по достижении TRL8 General Electric увезут вас из Украины?

- Это неоднозначно. Здесь и тема имиджа, и тема защиты инвестиций. Профессионалы понимают значение понятия “школа”.

Например, Украина была и остается одним из лидеров технологии сварки. Из-за отсутствия денег, возможно, уровень банальных сварочных аппаратов ниже, чем тех же австрийских. Но технологически в институте Патона сейчас есть чрезвычайно классные разработки сваривания живых тканей. Придумывают то, что считается невозможным. Дальше они упрутся в то же самое - будет мало денег на техническую реализацию, и будут постепенно терять коммерческие позиции. Это проблема, нужно решать ее инвестициями и т.д.

Но General Electric, NASA и т.д. понимают, что даже в случае покупки технологии стоит оставлять базу разработки здесь.

- То есть школа у нас остается сильной?

- ШколЫ. Тот же Boeing недаром держит здесь фирму, которая выдергивает конструкторов из Антонова и разрабатывает компоненты. В 3D-печати есть один из мировых лидеров - бельгийская Materialize. У них в Киеве 150 человек. Правда, киевский офис ничего не продает – только разработка. Они понимают, что им практичнее и дешевле держать офис в Киеве, чем 150 человек увозить в Бельгию.

Это как до поры до времени была поговорка: “В футбол играют 22 человека, а выигрывают немцы”. Вопрос школы.

ДОГОВОРИТЬСЯ И ЗАРУЧИТЬСЯ

- Согласно реестру предприятий, у вас в компании два сооснователя - вы и “некто” Владислав Чечеткин. Это совпадение, или ваш партнер - действительно владелец Розетки?

- Да, это он.

- Как так получилось?

- Мы с ним давно знакомы, не первые 10 лет. Я предложил Владиславу поучаствовать в проекте, поддержать его. Он согласился. Я далекий от ритейла, он - от 3D-печати.

- Насколько глубоко он задействован в этом бизнесе?

- В управлении не задействован, потому что у него много своих дел. Владислав - очень живой энергичный человек, который интересуется многими вещами. Очень эрудированный. Он развивает Розетку, вся его энергия там. Но ему очень интересен наш проект. С самого начала Владислав сознательно его не соединял с Розеткой - ведь это разные сферы, целевые аудитории, инвесторы, способы заработка. Может, вам он скажет, что это хобби. Или нет (улыбается).

Могу подтвердить, что проект ему небезразличен. Я ценю его бизнес-опыт. Его присутствие у меня в бизнес-партнерах для меня очень важно, и я это очень ценю.

На момент публикации Владислав Чечеткин на запрос журналиста не ответил.

- В этом присутствии ведь должна быть и бизнес-логика.

- Она есть - в широком понимании. Особенно в украинских условиях. Одно дело, когда я веду с кем-то дискуссию как маленькая компания, и другое - как компания, за которой стоит серьезный бизнесмен. Это определенного плана валидация. Значит, проект не пустой. Вопрос авторитета никто в мире не отменял.